こんなお悩みはありませんか?

製造業の工場運営における設備の稼働率向上および無駄のない人員配置は、コスト最小化のための必要不可欠な課題となっています。

- エクセルによる生産計画運用に限界を感じている…

- 生産計画業務が俗人化している…

弊社の生産スケジューラ導入サービスは、これらの課題を解決し、工場の稼働率向上によって利益の最大化に貢献します。

特長

専門家による最適な製品の選定

- ITと製造分野の専門家がヒアリングを行い、お客様の業務にマッチした製品を選定いたします。

- 製品の選定後にデモデータを作成し、導入後のイメージをご確認いただきます。

豊富な導入実績

- 豊富な経験を活かした効率的な生産計画の立案、スピーディーな導入を実現いたします。

- タイやベトナムなど、豊富な海外導入実績がございます。

周辺システム連携や生産管理パッケージを組み合わせた提案が可能

- 生産スケジューラの導入だけでなく、周辺システムとのインターフェース開発も可能です。

- 「EXEX生産管理」との組み合わせにより、生産業務全体のシステム化を支援いたします。

サービス内容

導入における基本サービス

スケジューラの導入は無償でのご提案から始まり、製品導入やシステム稼働後の分析を含めて複数のSTEPに分割して進めることを基本としています。

事前ヒアリング[無償]

-

事前ヒアリング(初回訪問)

既存の運用のヒアリングを行い、製品の選定やデモ準備のための情報整理を行います。

-

デモ実施

ヒアリング内容を元に作成したデモデータをご確認いただきます。

-

概算費用、工数の算出(ベトナムでの現地対応も可能です。)

要件定義からデータ移行、スケジューリング設定、操作トレーニングまでの一連のサービスの概算費用および工数を算出いたします。

※要件定義後にお見積もり確定となります。

要件定義支援

-

適用業務範囲の決定

現状業務を整理し、スケジューラの適用業務範囲を決定します。

-

スケジュールサンプル設定

サンプルとなる対象製品を抽出し、スケジュール結果をご確認いただきます。

-

外部システム連携方針の決定

外部システムとの連携が必要な場合は、インターフェースのデータを定義します。

マスタデータ準備とスケジューリング評価

-

マスタデータ準備

対象品目のマスタデータを準備頂きます。

*品目(製品、中間品、材料等)、資源(人、設備、金型等)、シフト等 -

スケジューリング評価

マスタデータを基にスケジューリングを行い結果を評価いただきます。

評価に合わせて設定の見直しを随時行います。 -

外部システム連携設計~開発

外部システムとの連携が必要な場合は、連携方針を基に開発を行います。

並行運用による全体評価

-

現状運用との評価

現状の運用とスケジューラを利用した運用を並行します。

結果を基に、設定値の見直しなどを随時行います。 -

外部システムとの連携評価

外部システムとのデータ連携結果を基に運用状況を確認します。

運用開始後の分析

-

結果分析

本運用開始後は、定期的にスケジューリング結果と現場作業の実績を比較・分析し、設定変更などの調整を行い、精度向上をはかっていきます。

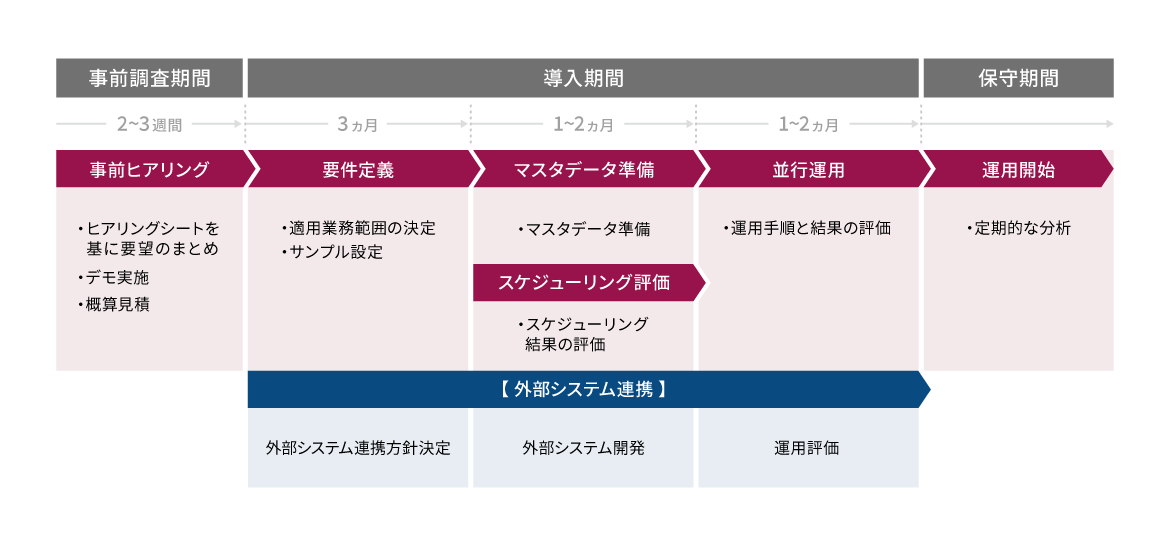

導入までの流れ

生産スケジューラはスモールスタートで導入し、結果を都度分析しながら段階的に精度を高めることを推奨します。

システムエグゼの強み

日本国内での導入のほかに、海外での導入やサポートまたは、周辺システムのご提案も行っています。

| 海外導入サービス | 弊社子会社(システムエグゼベトナム)による海外現地での導入サービスです。 ベトナムには製造業務に精通した専門家がおり、日本語での対応が可能です。 |

|---|---|

| 充実した保守サポート | 標準の製品保守では出来ないお客様業務の知識を持ったスタッフがサポート致します。 |

| 周辺業務のシステムも 構築可能 |

既存の基幹システムや生産管理・在庫管理システムとの連携I/F開発や、「EXEX生産管理」との連携、スクラッチ開発による生産管理・在庫管理システムの開発を行います。 ▶EXEX生産管理の詳細はこちら |

導入実績

導入実績業種

- 導入社数

- 50社

- 導入国

- 日本、タイ、ベトナム

- 導入業種

- 自動車部品製造、樹脂成形加工、医療器具製造、航空宇宙関連部品製造、工業用鉄鋼製品加工、産業用機械部品製造など